物価高が続き、これまで以上に賃金の引き上げが求められるようになっています。こうした中、大胆な改革で残業を減らし、それを原資にベースアップを実現した中小企業が新潟県にあります。どんな改革を行ったのでしょうか?

基本給 3年で12%アップ

新潟県長岡市にある社員165人の金属部品メーカー「サカタ製作所」は、この3年で基本給を約12%、平均年収を約26%(見込み)引き上げました。

社員の一人は「(給与は)確実に上がっている。いま物価高ですごくたいへんな時期なので、助かっている」と話します。

また別の社員は次のように話しました。

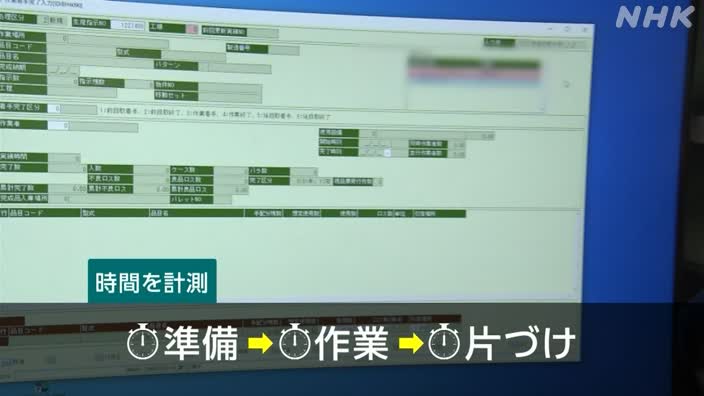

作業時間を計測 生産性を徹底把握

どうやって賃上げを実現したのか。まず取り組んだのが工場の生産性を徹底的にデータで把握することでした。

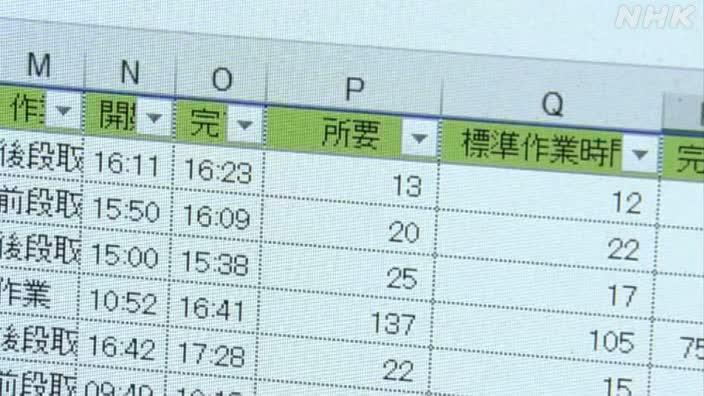

社員は専用の端末を持ち歩き、1つの工程にかかる時間や、その準備・片づけにかかる時間まで細かく計測します。それによって所定の勤務時間内に終えられる標準的な作業量を割り出しました。

作業時間を守れるか 人事評価に反映

社員の人事評価は、この「標準的な作業量」をベースに行うことにしました。標準の時間内に終えられているかを、作業ごとに分単位で計測します。達成できれば評価が上がり、基本給やボーナスに反映される仕組みにしたのです。

その結果、社員に作業を早く終わらせようという意識が高まり、生産性が向上。1人当たりの月の残業時間が、9年前の17.6時間から、現在は2時間に削減できました。

製造課 原栄治 係長

「(所定の勤務時間の)8時間でおさめないといけない。そのためにどういった動きをしなければいけないのか。みんなで意識しながら作業を進めることによって残業をなくすことができている」

メンテナンスを効率化

これまでは職人の感覚に頼ってきた仕事も、データに落とし込んで生産性を高めています。

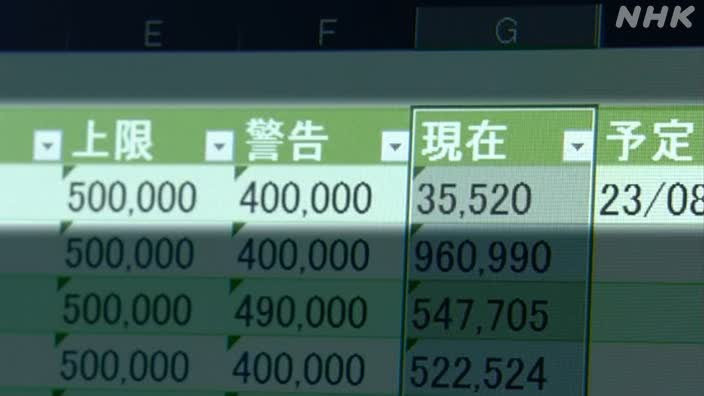

例えば、材料を成形する金型は繰り返し使っていると摩耗するため、磨くなどのメンテナンスが必要です。しかし、そのタイミングが遅れて不良品が出たり、生産ラインが止まったりしたこともありました。

そこで、金型を何回使ったかを記録するシステムを導入。一定の使用回数に到達すれば自動的にメンテナンスに回すことにしたのです。

ITシステム課 坂井保徳 課長

「(金型が)壊れず生産を続けることができる。作業を止めることがないため効率化につながる」

「残業をなくすと次の知恵が出てくる」

こうした改善を重ねる事で業績も上昇。社員には、削減した残業代などを原資にベースアップと手厚いボーナスで還元することができました。

社長の坂田匠さんは今後も社員のさらなる待遇改善を図りたいとしています。

坂田匠 社長

「『残業はしかたないね』ではなくて、『残業をなくす』ということで次の知恵が出てくる。それが結果的に業績につながっていくと思う」

残業をしないと収入が減ってしまうと思われがちですが、残業を減らすことで生産性が上がり、社員のモチベーションにつながったケース。この企業では働き方改革を進めた結果、優秀な人材が集まるようになり、好循環が生まれているということです。

人事が評価するポイントを変えたことで生産性が上がったという事例は、ほかの企業の参考になると見られます。

(経済番組 岩永奈々恵)

【2023年10月11日放送】

あわせて読みたい