いま企業の間で、サプライチェーン全体で二酸化炭素(CO2)の削減に取り組む必要性が叫ばれています。ただ中小企業にとっては簡単ではありません。

こうしたなか愛知県の中小メーカーが、CO2の排出量をリアルタイムで把握するシステムを開発し脱炭素につなげようとしています。

初期投資約100万円 リアルタイムでCO2排出量を把握

愛知県西尾市でエンジン部品などを手がけるメーカー「旭鉄工」。工場では、生産に欠かせない鉄の「鍛造」などの工程で大量の電気を使っています。多くは火力発電でまかなわれたものでCO2の排出につながります。

取引先からは、CO2の排出量の把握や削減を求められるようになりました。しかし課題の一つとなったのが費用でした。

メーカー 木村哲也社長

「CO2排出量の把握を求められている。われわれで言うと、大がかりで高価なシステムを入れるのはそんなに簡単じゃない」

排出量を把握するために目をつけたのが、工場に設置されている、電気の使用量を計測する「スマートメーター」でした。電気の使用量からCO2の排出量を算出できます。

メーカーは排出量をリアルタイムで把握できるシステムを独自に開発しました。導入の初期投資は100万円程度に抑えられたそうです。

「見える化」で排出量6%削減

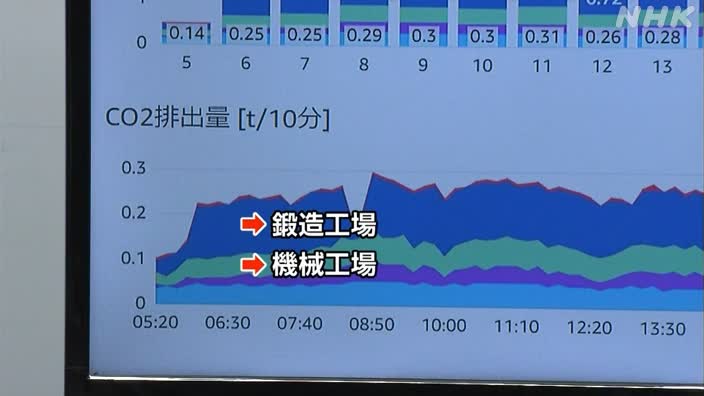

排出量を示したグラフを見ると工場別に色分けされています。鍛造工場から出たCO2は青色、機械工場からのものは黄緑色です。

どの工程でいつ排出量が増えているかを即座に「見える化」することで、効率のいい削減につながるといいます。

「見える化」は、実際に作業工程でのCO2削減につながりました。部品に油をかけて冷却したり洗浄したりする作業です。

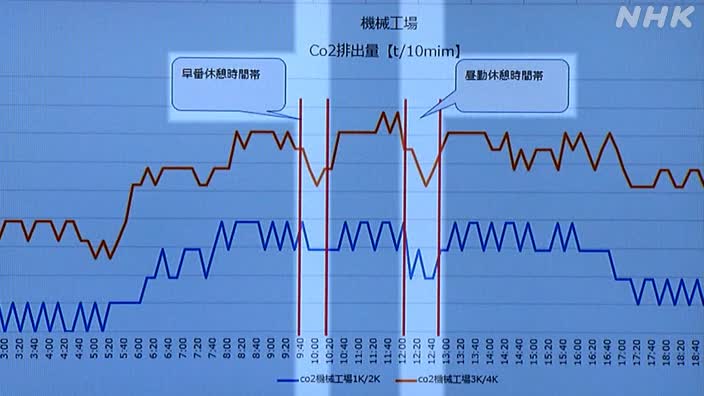

この作業工程には2本の製造ラインがあります。それぞれで排出されたCO2の量をグラフで見ると、午前中と昼間の休憩時間帯に排出量がゼロになっていません。実は休憩が終わったあとスムーズに作業を再開するためにと、油を出しっぱなしにしていたのです。

そこで休憩時間は油を止め、電気の使用を抑えることにしました。

メーカーでは部品を製造する際のCO2排出量をシステム導入前の2021年度に比べて6%削減できました。小さなことに気づき、見直すことで削減につなげています。

「CO2を低減しないと生き残れない」

木村社長は、自社の仕入れ先も含めたサプライチェーン全体で脱炭素に取り組まなければ、今後取り引きを見直されるなどの影響が出かねないと考えています。

メーカー 木村社長

「仕入れ先まで含めてどんどん(CO2を)低減していかないと産業全体が生き残れない。積極的に進めていきたい」

民間の調査によると、自社のCO2排出量を把握したり排出量の削減目標を立てていたりする中小企業は、全体の数%にとどまっているという調査結果もあります。

日本の中小企業は創意工夫が得意です。アイデアを脱炭素にも生かしてほしいと思います。

(名古屋局 記者 三好朋花)

【2022年8月31日放送】

あわせて読みたい