「95%が捨てられる」シューズのリサイクルで業界が変わる?

「世界で作られる靴の95%が、リサイクルされずに捨てられている」

こうした試算が示すように、靴は衣服に比べリサイクルが難しいとされてきました。しかし環境問題への意識の高まりなどから、いまメーカーの間で、靴の再利用に向けた技術開発が進んでいます。

(経済部記者 佐野裕美江/取材スタッフ 安田木綿子)

こうした試算が示すように、靴は衣服に比べリサイクルが難しいとされてきました。しかし環境問題への意識の高まりなどから、いまメーカーの間で、靴の再利用に向けた技術開発が進んでいます。

(経済部記者 佐野裕美江/取材スタッフ 安田木綿子)

ランニングシューズをリサイクル

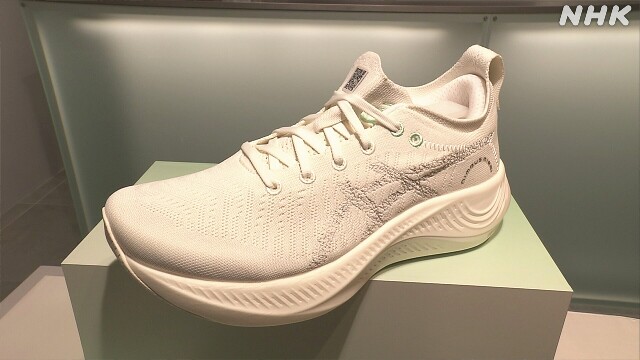

先月、東京都内で披露されたのは、大手スポーツ用品メーカー「アシックス」が開発した、新しいランニングシューズです。

3年7か月かけて実用化され、このメーカーとして初めて、靴のリサイクルを可能にしました。

アシックス マテリアル部 上福元史隆 部長

「サステナブルと機能性やデザイン性との両立は難しかったが、サステナブルだから履くというより、快適だから履くという形で使ってもらいたい」

「サステナブルと機能性やデザイン性との両立は難しかったが、サステナブルだから履くというより、快適だから履くという形で使ってもらいたい」

ほとんど廃棄 靴のリサイクルの難しさ

こうしたメーカーの動きが注目される背景に、靴のリサイクルが進まない現状があります。

ドイツの調査会社が公表しているデータによると、世界で1年間に生産される靴はおととし時点で年間239億足。

メーカーの試算ではそのうち95%以上、およそ2000トン相当分が、焼却や埋め立てで処分されているといいます。

靴は一般的に、足の甲やつま先を覆う上部には、立体を維持するため多くの素材が使われます。

その数は数十種類に及ぶこともあるとされ、複雑に組み合わせて作られています。

さらに、上部と靴底は剥がれにくくなっていて、回収やリサイクルの環境が整っていないことも、靴を資源として有効活用する際の大きな課題となっているということです。

ドイツの調査会社が公表しているデータによると、世界で1年間に生産される靴はおととし時点で年間239億足。

メーカーの試算ではそのうち95%以上、およそ2000トン相当分が、焼却や埋め立てで処分されているといいます。

靴は一般的に、足の甲やつま先を覆う上部には、立体を維持するため多くの素材が使われます。

その数は数十種類に及ぶこともあるとされ、複雑に組み合わせて作られています。

さらに、上部と靴底は剥がれにくくなっていて、回収やリサイクルの環境が整っていないことも、靴を資源として有効活用する際の大きな課題となっているということです。

素材を見直し たった1つで

その課題を解決するために、このメーカーが今回手がけた靴には、大きく2つの点に独自の技術が採用されています。

1つ目は、上部の素材を統一したことです。

1つ目は、上部の素材を統一したことです。

使うのはポリエステル素材のみ。

従来、別々の素材を複雑に組み合わせていた本体をはじめ、補強部やヒモ通しの穴なども、かたくなるように加工したり、刺しゅうで補強を行ったりしたということです。

これにより、資源化に必要だったパーツごとに分解する作業を削減しました。

靴の上部をまるごと細かく砕いたあと、小さな粒状のペレットにして糸をつくることで、87%以上を靴などの生地に再生することを可能にしました。

従来、別々の素材を複雑に組み合わせていた本体をはじめ、補強部やヒモ通しの穴なども、かたくなるように加工したり、刺しゅうで補強を行ったりしたということです。

これにより、資源化に必要だったパーツごとに分解する作業を削減しました。

靴の上部をまるごと細かく砕いたあと、小さな粒状のペレットにして糸をつくることで、87%以上を靴などの生地に再生することを可能にしました。

眠る技術に光を “剥がしやすい”接着剤

もう1つのカギは、接着剤です。

靴のリサイクルを阻む、上部と靴底の分離を実現するため着目したのが、接着剤に「マイクロバルーン」と呼ばれる物質を混ぜる技術でした。

マイクロバルーンは、発泡成分が入った微小なカプセル状の粒子で、今回使われているのは一定の温度以上に加熱すると体積がおよそ100倍に膨張し、接着面に隙間が生まれることで、剥がれやすくなる特長があるということです。

実は、メーカーがこの技術を開発したのは、今から18年前、2006年のことでした。

当時は、革靴の靴底の修理に活用することを想定して開発されました。

ただ、修理の工程で靴底を分離するために加熱した際、この接着剤を使うと革の品質が落ちてしまうことから、当時、実用化には至らなかったそうです。

この眠っていた技術が、革靴ではなく、ランニングシューズにならば生かせるのではないかと再び着目。

靴のリサイクルを阻む、上部と靴底の分離を実現するため着目したのが、接着剤に「マイクロバルーン」と呼ばれる物質を混ぜる技術でした。

マイクロバルーンは、発泡成分が入った微小なカプセル状の粒子で、今回使われているのは一定の温度以上に加熱すると体積がおよそ100倍に膨張し、接着面に隙間が生まれることで、剥がれやすくなる特長があるということです。

実は、メーカーがこの技術を開発したのは、今から18年前、2006年のことでした。

当時は、革靴の靴底の修理に活用することを想定して開発されました。

ただ、修理の工程で靴底を分離するために加熱した際、この接着剤を使うと革の品質が落ちてしまうことから、当時、実用化には至らなかったそうです。

この眠っていた技術が、革靴ではなく、ランニングシューズにならば生かせるのではないかと再び着目。

従来の接着剤と同じ程度の強度を保ちながら、簡単に剥がせて再利用がしやすい仕組み作りに成功しました。

分離した靴底は粉砕し、運動用マットなどの素材として活用する予定です。

分離した靴底は粉砕し、運動用マットなどの素材として活用する予定です。

リサイクルは国を越えて

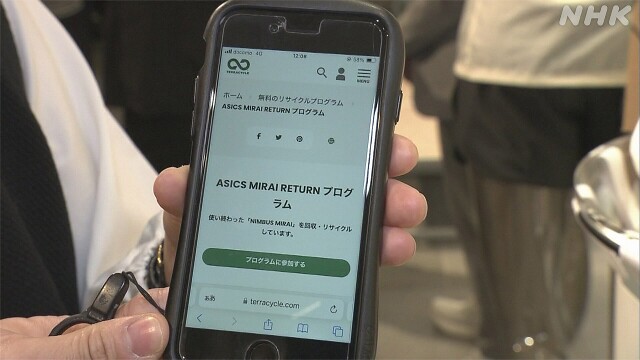

さらに、利用者にリサイクルを促すため、履き終わった靴を回収する仕組みも構築しました。

靴や、靴の箱に印刷された2次元コードを読み込むと、無料で集荷の依頼ができます。

靴や、靴の箱に印刷された2次元コードを読み込むと、無料で集荷の依頼ができます。

回収された靴は、アメリカを拠点にリサイクル事業を手がける企業のもとに送られリサイクルされます。

メーカーでは、日本を含む世界8か国で一斉に販売を開始し、まずは世界で7000足の販売を目指しています。

メーカーでは、日本を含む世界8か国で一斉に販売を開始し、まずは世界で7000足の販売を目指しています。

上福元史隆 部長

「グローバルで同時多発的にこのプロジェクトを起こす、今後はそれをまた展開し、どんどん規模を拡大していくというのがポイントかなと思っています。それがゆくゆくはシューズ業界、またファッション業界に大きな影響が与えられるのかなと考えています」

「グローバルで同時多発的にこのプロジェクトを起こす、今後はそれをまた展開し、どんどん規模を拡大していくというのがポイントかなと思っています。それがゆくゆくはシューズ業界、またファッション業界に大きな影響が与えられるのかなと考えています」

“サブスク”で靴を資源に

靴をリサイクルできる仕組み作りは、海外のメーカーでも進んでいます。

スイスのスポーツ用品メーカー「On」は、サブスクリプションのサービスで、リサイクルできるシューズの提供を行っています。

スイスのスポーツ用品メーカー「On」は、サブスクリプションのサービスで、リサイクルできるシューズの提供を行っています。

対象商品の利用者は、およそ半年ごとに使用済みの靴を返送すると新しい商品が届けられ、回収した靴をメーカーがリサイクルする仕組みです。

日本ではおととし9月からサービスを開始しています。

このサービスで提供される靴は、すべての部材が「トウゴマ」の種から抽出したバイオプラスチックで作られ、接着剤も同じ素材で作られたものを使うことで、使用済みの靴をまるごと粉砕してとかすことができます。

こうして、回収した製品のおよそ9割を再び靴の素材として再利用することができ、将来的には100%リサイクルすることも目指しているということです。

日本ではおととし9月からサービスを開始しています。

このサービスで提供される靴は、すべての部材が「トウゴマ」の種から抽出したバイオプラスチックで作られ、接着剤も同じ素材で作られたものを使うことで、使用済みの靴をまるごと粉砕してとかすことができます。

こうして、回収した製品のおよそ9割を再び靴の素材として再利用することができ、将来的には100%リサイクルすることも目指しているということです。

接着剤を使わない靴も登場

さらに、アメリカの大手スポーツメーカー「ナイキ」は、接着剤を使わないシューズを開発し、おととしから販売しています。

靴底の特殊な形をした突起を、靴の上部にはめ込んで組み合わせる構造を採用し、接着剤なしでも耐久性と機能性を維持できる商品を開発。

使用後は、分解してパーツごとにリサイクルできるということです。

使用後は、分解してパーツごとにリサイクルできるということです。

履きつぶした その先へ

メーカーの間で進む、靴のリサイクルに向けた技術の開発。

「履きつぶしたら、捨てるのが当たり前」という靴のあり方を、根本から変えようとする挑戦でもあります。

脱炭素社会の実現へ、私たち消費者にとっても、暮らしの“足元”から見つめ直すきっかけになりそうです。

(5月1日「おはよう日本」で放送)

「履きつぶしたら、捨てるのが当たり前」という靴のあり方を、根本から変えようとする挑戦でもあります。

脱炭素社会の実現へ、私たち消費者にとっても、暮らしの“足元”から見つめ直すきっかけになりそうです。

(5月1日「おはよう日本」で放送)

経済部記者

佐野裕美江

青森局やむつ支局を経て現所属

佐野裕美江

青森局やむつ支局を経て現所属

経済部取材スタッフ

安田木綿子

2023年から現所属

流通業界の取材を担当

安田木綿子

2023年から現所属

流通業界の取材を担当