ラグビーワールドカップ ファンの魂宿す 桜ジャージ開発秘話

「ファンが着ていた服で日本代表のラグビージャージを作る」

構想を聞いたのは2021年秋。

当時は新型コロナの感染拡大でオリンピックもプロスポーツも無観客。

先行きが見えないなかで、ジャージの開発担当者は2年後にフランスで開かれるワールドカップを見据え、斬新なアイデアを実現しようとしていた。

原料となる古着の確保、服の強度、コロナ禍による行動制限。

何度、高い壁にぶち当たっても、開発者は妥協を許さなかった。

選手とファンをつなぐ証しに。

日本のものづくりの可能性を突き詰めたジャージ開発の舞台裏に迫った。

(ネットワーク報道部 松本裕樹)

構想を聞いたのは2021年秋。

当時は新型コロナの感染拡大でオリンピックもプロスポーツも無観客。

先行きが見えないなかで、ジャージの開発担当者は2年後にフランスで開かれるワールドカップを見据え、斬新なアイデアを実現しようとしていた。

原料となる古着の確保、服の強度、コロナ禍による行動制限。

何度、高い壁にぶち当たっても、開発者は妥協を許さなかった。

選手とファンをつなぐ証しに。

日本のものづくりの可能性を突き詰めたジャージ開発の舞台裏に迫った。

(ネットワーク報道部 松本裕樹)

社運をかけたプロジェクト

4年に1度開催されるラグビーワールドカップ。

オリンピックやサッカーワールドカップに次ぐ規模で、世界で40億人が熱狂するスポーツの祭典。

憧れの舞台は選手たちにとってだけではない。

ジャージを提供するメーカーにとっても、自社製品を全世界にアピールできる舞台で、社運をかけたプロジェクトと捉え、国内外の大手スポーツメーカーが手がけている。

今回、日本代表ジャージ、通称“桜ジャージ”の開発に携わってきたスポーツアパレルメーカーに密着した。

開発チームの責任者を務める石塚正行。

前回大会含め、20年以上にわたり代表ジャージの開発を手がけている。

ジャージ作りにかける石塚の熱意を知り、5年近く取材を続けてきた。

憧れの舞台は選手たちにとってだけではない。

ジャージを提供するメーカーにとっても、自社製品を全世界にアピールできる舞台で、社運をかけたプロジェクトと捉え、国内外の大手スポーツメーカーが手がけている。

今回、日本代表ジャージ、通称“桜ジャージ”の開発に携わってきたスポーツアパレルメーカーに密着した。

開発チームの責任者を務める石塚正行。

前回大会含め、20年以上にわたり代表ジャージの開発を手がけている。

ジャージ作りにかける石塚の熱意を知り、5年近く取材を続けてきた。

漢字で「闘球」と書くラグビーは字のごとく、激しいぶつかり合いのあるスポーツだ。

タックルだけでなく、スクラム、キック、さまざまな動きも求められる競技で、より軽く、より丈夫に、より機能性の高いジャージを作る工夫が近年ますます求められている。

石塚は前回の日本大会でフォワードはスクラムが組みやすく丈夫な生地、そしてバックスはつかまれにくく伸縮性に富んだ生地を開発した。

選手の体によりフィットするように、選手の体格を解析し、ジャージの形状もポジション別に3種類作った。

史上初となる日本のベスト8進出を陰で支えた存在とも言える。

開発に妥協を許さぬ石塚が4年前のジャージの制作の際に話していたことばが忘れられない。

タックルだけでなく、スクラム、キック、さまざまな動きも求められる競技で、より軽く、より丈夫に、より機能性の高いジャージを作る工夫が近年ますます求められている。

石塚は前回の日本大会でフォワードはスクラムが組みやすく丈夫な生地、そしてバックスはつかまれにくく伸縮性に富んだ生地を開発した。

選手の体によりフィットするように、選手の体格を解析し、ジャージの形状もポジション別に3種類作った。

史上初となる日本のベスト8進出を陰で支えた存在とも言える。

開発に妥協を許さぬ石塚が4年前のジャージの制作の際に話していたことばが忘れられない。

ゴールドウイン 石塚正行さん

「勝敗の差にジャージが1%でも作用する可能性があるかぎり、それを追求し、改善することがわれわれの使命だと思っています」

「勝敗の差にジャージが1%でも作用する可能性があるかぎり、それを追求し、改善することがわれわれの使命だと思っています」

コロナ禍で生まれた逆境のアイデア

国内が熱狂に包まれた2019年から2年後、私は再び石塚の元を訪れた。

東京で開催されたオリンピック・パラリンピックが無観客試合となり、プロスポーツも無観客や声出しの応援が禁止されるなどコロナによる影響はスポーツ界にもおよび、先の見えない暗いトンネルの中にいるようだった。

2年後・2023年にフランス大会が開催されるかどうかすらわからないなか、石塚が思いを話し始めた。

2年後・2023年にフランス大会が開催されるかどうかすらわからないなか、石塚が思いを話し始めた。

「フランス大会で日本代表ジャージの生地の一部にファンが着ていた古着を取り入れます。どこのメーカーもまだ取り組んでいない挑戦です」

じつは、前回大会の終了から構想はあったという。

「アパレルメーカーとして大量廃棄される衣服の再利用は大きな使命でした。その使命に加えてコロナで分断されたファンと選手をつなぐ懸け橋となるジャージを作りたいと思いました。もしかしたら、ファンがフランスに応援に行けないかもしれない。みんなの思いが織り込まれたジャージを選手が着たら、選手は1人ではないと感じてくれると思うのです」

逆境のなか、石塚は笑っていた。

思いのこもった“1266枚”

2022年7月。

新ジャージの原料となる古着の提供の呼びかけが始まった。

新ジャージの原料となる古着の提供の呼びかけが始まった。

対象となる古着は、素材がポリエステル100%のものに限定した。

直営店など28か所に専用の回収ボックスを設置したほか、国立競技場で行われた日本代表の試合会場にも臨時の回収ブースが設けられた。

ファンから寄せられた古着は1か月で1266枚に達した。

思いの丈が詰まった古着を提供したファンの1人に話を聞いた。

「自分の古着の行き先が日本代表の選手のジャージになるってわくわく感が止まらないし、仲間に入れたような気分です」

直営店など28か所に専用の回収ボックスを設置したほか、国立競技場で行われた日本代表の試合会場にも臨時の回収ブースが設けられた。

ファンから寄せられた古着は1か月で1266枚に達した。

思いの丈が詰まった古着を提供したファンの1人に話を聞いた。

「自分の古着の行き先が日本代表の選手のジャージになるってわくわく感が止まらないし、仲間に入れたような気分です」

ラグビーの街、東京・府中で生まれ育った須田裕行さん。

地元の仲間とラグビーの魅力を伝える活動を行っている。

地元の仲間とラグビーの魅力を伝える活動を行っている。

提供したのは趣味のランニングで着ていたお気に入りの青色のシャツ。

日本開催の4年前は娘と現地で観戦したが、今回は仕事もありフランスには行けないのが残念と言いつつ、思いは届けたいと語った。

「現地で応援できない無念の思いも含めて、古着が選手の背中を押してくれたらと願っています」

日本開催の4年前は娘と現地で観戦したが、今回は仕事もありフランスには行けないのが残念と言いつつ、思いは届けたいと語った。

「現地で応援できない無念の思いも含めて、古着が選手の背中を押してくれたらと願っています」

譲れない一線

集めた古着は分解し、糸の原料にする。

石塚は服のリサイクルなどを手がける企業に協力を求めた。

石塚は服のリサイクルなどを手がける企業に協力を求めた。

企業秘密もあるので詳しくは紹介できないが、特殊な液体に浸し、特殊な装置で熱と圧力を加えることで古着を分子レベルまで分解。

染料や不純物などを取り除き「PET樹脂」と呼ばれる糸の原料をつくる。

しかし、ここで壁にぶち当たる。

しかし、ここで壁にぶち当たる。

採算性を考え、ファンに限らず幅広く集めた古着も混ぜて大量の「PET樹脂」を作りたい企業側と、ファン「だけ」の古着にこだわりたい石塚が対立。

何度も話し合いが行われた。

石塚は決して意見を曲げず、取り組みの意義を繰り返し説明した。

その熱意に、企業が折れた。

何度も話し合いが行われた。

石塚は決して意見を曲げず、取り組みの意義を繰り返し説明した。

その熱意に、企業が折れた。

石塚さん

「100%ファンが寄贈してくれて作ったジャージという事実は絶対に曲げたくなかった。ファンの思いを託された開発者として絶対に譲れない一線だった」

「100%ファンが寄贈してくれて作ったジャージという事実は絶対に曲げたくなかった。ファンの思いを託された開発者として絶対に譲れない一線だった」

JEPLAN プロダクトマーケティング課 高杉賢治さん

「最初に話を聞いたときは率直に難しいと思っていました。それでも、何度も説明する石塚さんの熱量に引き込まれ選手とファンが1つになるジャージの夢に協力することを決めました」

「最初に話を聞いたときは率直に難しいと思っていました。それでも、何度も説明する石塚さんの熱量に引き込まれ選手とファンが1つになるジャージの夢に協力することを決めました」

最大の壁 生地の強度

樹脂から糸を作り、生地に仕立てていく。

しかし、この工程が石塚にとって最大の障壁となった。

「強度が保てない生地ができてしまう」

大会の開催まで7か月を切っていたことし2月、石塚は試作の糸で生地を編んでいたニットメーカーの担当者から厳しい報告を受けた。

樹脂から作られた糸の太さにバラツキがあったことが原因だった。

しかし、この工程が石塚にとって最大の障壁となった。

「強度が保てない生地ができてしまう」

大会の開催まで7か月を切っていたことし2月、石塚は試作の糸で生地を編んでいたニットメーカーの担当者から厳しい報告を受けた。

樹脂から作られた糸の太さにバラツキがあったことが原因だった。

衣服に使うレベルでは全く問題がなくても、ラグビージャージではわずか数%糸が細くなるだけでも生地の強度の低下につながる。

原因を詳しく調べると、樹脂から糸にする工程に課題があることがわかった。

通常、溶かした樹脂から糸を作る際、最初はどの糸であっても不安定で太さにバラツキが出やすく、大量に作り続ける中でバラツキは徐々に安定していく。

そのため、製糸工場では10トン以上の単位の原料から糸を作り出すという。

しかし、今回集まった古着で作られた樹脂の量は全部でおよそ1200キロ。

安定した糸の品質を保つには明らかに少ない量だった。

原因を詳しく調べると、樹脂から糸にする工程に課題があることがわかった。

通常、溶かした樹脂から糸を作る際、最初はどの糸であっても不安定で太さにバラツキが出やすく、大量に作り続ける中でバラツキは徐々に安定していく。

そのため、製糸工場では10トン以上の単位の原料から糸を作り出すという。

しかし、今回集まった古着で作られた樹脂の量は全部でおよそ1200キロ。

安定した糸の品質を保つには明らかに少ない量だった。

100%ファンから集めた古着だけから糸を作るという決断が、ここに来てみずからの首を絞めることになってしまった。

いまさら、樹脂の量は増やせない。

本格的な糸の量産に入る前に急きょ、製糸工場と取り引きする繊維商社、生地を編むニットメーカー、そして石塚が対策を話し合うことになった。

「ここでの失敗はちょっとできない」5年近く石塚を取材してきて、ここまで追い詰められる姿を見たのは初めてのことだった。

いまさら、樹脂の量は増やせない。

本格的な糸の量産に入る前に急きょ、製糸工場と取り引きする繊維商社、生地を編むニットメーカー、そして石塚が対策を話し合うことになった。

「ここでの失敗はちょっとできない」5年近く石塚を取材してきて、ここまで追い詰められる姿を見たのは初めてのことだった。

解決策は「仮より」と「適材適所」

バラツキの出る糸でいかに強度を保つか。

解決策としてあがったのが「仮より」と呼ばれる糸の加工、そして「適材適所」ということばだった。

解決策としてあがったのが「仮より」と呼ばれる糸の加工、そして「適材適所」ということばだった。

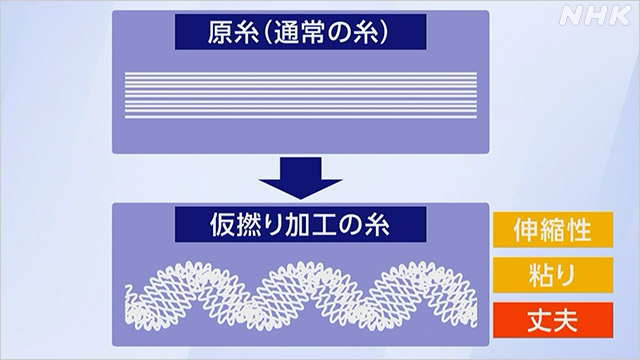

「仮より」は、繊維の束となっている1本の糸に「ねじり」を加え、熱処理する加工手法を指す。

繊維がバネ状になることで伸縮性と粘りが出て、糸の太さに多少バラツキが出ても強度は保つことが期待できた。

そして2つ目が「適材適所」。

今回、石塚たちは、スクラムを組む体の大きなフォワード、そして機動力にすぐれ得点をねらうバックスの2種類の形状のジャージを作ることを決めていた。

求められる役割が異なれば、生地の素材にも違いが出る。

繊維がバネ状になることで伸縮性と粘りが出て、糸の太さに多少バラツキが出ても強度は保つことが期待できた。

そして2つ目が「適材適所」。

今回、石塚たちは、スクラムを組む体の大きなフォワード、そして機動力にすぐれ得点をねらうバックスの2種類の形状のジャージを作ることを決めていた。

求められる役割が異なれば、生地の素材にも違いが出る。

今回、生地の強度を保つのが難しいという報告を受けたのはバックスの生地で、フォワードの生地は「仮より」によって強度が保てる見通しが立っていた。

「最初に出るバラツキのある糸をフォワード用に、太さが安定してきた糸をバックス用に使えばよくなると思います」

繊維商社の担当者の提案に石塚たちは賭けることにした。

ほかにも糸が安定するように、樹脂から糸を作る機械の部品交換など、それぞれが持ち場で力を尽くしていった。

「最初に出るバラツキのある糸をフォワード用に、太さが安定してきた糸をバックス用に使えばよくなると思います」

繊維商社の担当者の提案に石塚たちは賭けることにした。

ほかにも糸が安定するように、樹脂から糸を作る機械の部品交換など、それぞれが持ち場で力を尽くしていった。

最終的に生地の強度は、石塚たちが設定した基準値で、フォワードが3倍、バックスが2.6倍と大幅に上回る結果につながった。

石塚さん

「糸の品質から確認していくということは初めての経験でとても苦労しました。それでもなんとか生地の強度を担保できたのでここからジャージの製作に取りかかります」

「糸の品質から確認していくということは初めての経験でとても苦労しました。それでもなんとか生地の強度を担保できたのでここからジャージの製作に取りかかります」

データと現場の声を融合させて

生地の強度にめどがつき、富山県小矢部市にあるスポーツアパレルメーカーの研究施設ではジャージの設計図となる型紙製作と縫製作業が進められていた。

担当するのは30代の社員たち。

まず、設計図のベースを作るため84人の選手の体型を3Dで測定。

担当するのは30代の社員たち。

まず、設計図のベースを作るため84人の選手の体型を3Dで測定。

データを解析し、フォワードとバックスの2つのポジションのどの選手にもフィットする体型を導き出した。

そして、そのデータを基に選手の動きを加味し、ジャージの設計図を作るのが「パタンナー」と呼ばれる仕事になる。

選手にプレー中の感覚や服が動きを邪魔していないか、話を聞き、設計図にミリ単位の修正を加えていく。

そして、そのデータを基に選手の動きを加味し、ジャージの設計図を作るのが「パタンナー」と呼ばれる仕事になる。

選手にプレー中の感覚や服が動きを邪魔していないか、話を聞き、設計図にミリ単位の修正を加えていく。

データ解析など担当 木村航太さん

「コロナ禍のなかで選手と接触できずデータをとることは難航しましたが、多くの選手の協力で2つの平均的な体型を導きだすことができました。選手にとって体にフィットしつつ、動きを邪魔せずに済むウエアにつなげることができたと思います」

「コロナ禍のなかで選手と接触できずデータをとることは難航しましたが、多くの選手の協力で2つの平均的な体型を導きだすことができました。選手にとって体にフィットしつつ、動きを邪魔せずに済むウエアにつなげることができたと思います」

パタンナー 前田恵梨子さん

「ラグビーのプレーを邪魔しないようにどれぐらい生地にゆとりを持たすべきなのか、選手が“なんとなく”感じる感覚から正解を見つけ、設計図に落とし込むのがとても難しかったです」

「ラグビーのプレーを邪魔しないようにどれぐらい生地にゆとりを持たすべきなのか、選手が“なんとなく”感じる感覚から正解を見つけ、設計図に落とし込むのがとても難しかったです」

設計図に沿って生地を縫い合わせる縫製にもこだわりを見せた。

通常、生地を縫い合わせると服の内側に縫い代ができる。

しかし、それだと選手の肌に縫い代があたり、選手が不快感を感じてしまうという。

そのため、あえて縫わずに、生地と生地を超音波を使ってくっつける溶着と言われる技術と、生地が破れないよう補強テープを貼り付けるなどをしたことで縫い代をなくすことに成功。

生地を重ねる部分を減らしたことで軽量化にもつながったという。

しかし、それだと選手の肌に縫い代があたり、選手が不快感を感じてしまうという。

そのため、あえて縫わずに、生地と生地を超音波を使ってくっつける溶着と言われる技術と、生地が破れないよう補強テープを貼り付けるなどをしたことで縫い代をなくすことに成功。

生地を重ねる部分を減らしたことで軽量化にもつながったという。

縫製担当 戸高圭一郎さん

「コロナ禍でもあっても妥協をせずに研究を続け、選手たちの能力をあげるための工夫をみんなで考えてきました。データと選手の声をうまく融合させたジャージに仕立てていくことができたと思います」

「コロナ禍でもあっても妥協をせずに研究を続け、選手たちの能力をあげるための工夫をみんなで考えてきました。データと選手の声をうまく融合させたジャージに仕立てていくことができたと思います」

完成した2023年ジャージ

そして、ついに新ジャージが完成した。

ファンの思いが詰まった古着から糸をつくり、背中や正面の生地に編み込んだ。

強度を保ちつつ、生地も軽くなった。

前回大会よりフォワード用が19%、バックス用が4%、それぞれ軽量化に成功した。

速乾性や通気性も前回大会より大幅に向上。

デザインは好評だった2019年をベースにし、開催国のフランスに敬意を示すため胸にフランスの国花「ユリ」をあしらった。

日本のものづくりが結集し、ファンの魂が込められたジャージに仕上がったと石塚は胸を張った。

強度を保ちつつ、生地も軽くなった。

前回大会よりフォワード用が19%、バックス用が4%、それぞれ軽量化に成功した。

速乾性や通気性も前回大会より大幅に向上。

デザインは好評だった2019年をベースにし、開催国のフランスに敬意を示すため胸にフランスの国花「ユリ」をあしらった。

日本のものづくりが結集し、ファンの魂が込められたジャージに仕上がったと石塚は胸を張った。

石塚さん

「ファン、選手、多くの企業、どれが欠けてもこのジャージを作ることはできなかった。苦労の連続でしたが本当の意味で『ワンチーム』のジャージが仕上がりました」

「ファン、選手、多くの企業、どれが欠けてもこのジャージを作ることはできなかった。苦労の連続でしたが本当の意味で『ワンチーム』のジャージが仕上がりました」

1センチ、1ミリを削り出す存在に

4月、選手たちが新ジャージに初めて袖を通した。

その場には石塚ももちろん同席し、直接、ジャージに込めたメッセージを選手たちに伝えた。

石塚さん

「ファンの方たちの思いを着て勇気を持って戦える、ファンはその思いを託すみたいな。まさにみんなが1つになってみんなで戦う、今回のジャージにはそのような意図が織り込まれています」

「ファンの方たちの思いを着て勇気を持って戦える、ファンはその思いを託すみたいな。まさにみんなが1つになってみんなで戦う、今回のジャージにはそのような意図が織り込まれています」

リーチ マイケル選手

「よいアイデアだと思いますね、ファンが大事にしてた物をそのまま取り入れて、よりジャージの特別感を感じます」

「よいアイデアだと思いますね、ファンが大事にしてた物をそのまま取り入れて、よりジャージの特別感を感じます」

姫野和樹選手

「ファンとともにというところがすごく意識できる取り組みだったので、すごくうれしいというか、身が引き締まるというか、絶対結果を残してやるんだっていう気持ちが強まりました」

「ファンとともにというところがすごく意識できる取り組みだったので、すごくうれしいというか、身が引き締まるというか、絶対結果を残してやるんだっていう気持ちが強まりました」

ジャージが完成したあと、これまで何度もしてきた質問を、改めて石塚にぶつけてみた。

「何でそこまで妥協せずジャージを作り続けられるんですか?」

石塚の答えは明確だった。

「何でそこまで妥協せずジャージを作り続けられるんですか?」

石塚の答えは明確だった。

石塚さん

「選手はトライのため、スクラムで相手の攻撃を防ぐため1センチ、1ミリを削り出す練習を日々行っています。それこそ、われわれの想像をはるかに超える厳しい練習を。だから、選手の気持ちを考えたら私たちが『これぐらいでよい』なんて言えない。彼らと同じように、ジャージが1センチ、1ミリを削り出す存在になりたい」

「選手はトライのため、スクラムで相手の攻撃を防ぐため1センチ、1ミリを削り出す練習を日々行っています。それこそ、われわれの想像をはるかに超える厳しい練習を。だから、選手の気持ちを考えたら私たちが『これぐらいでよい』なんて言えない。彼らと同じように、ジャージが1センチ、1ミリを削り出す存在になりたい」

ワールドカップが開幕し、日本の快進撃が始まったとき、選手が、ファンが、このジャージに込められたストーリーを少しでも思い出してくれたらうれしい。

この新ジャージでフランス大会に臨む日本代表の目標は前回を上回るベスト4。

4年前のあの熱狂を再び。

今から開幕が待ち遠しい。

4年前のあの熱狂を再び。

今から開幕が待ち遠しい。

【NHK特設サイト】ラグビーワールドカップ2023